智造咨询

AI赋能智造解决方案

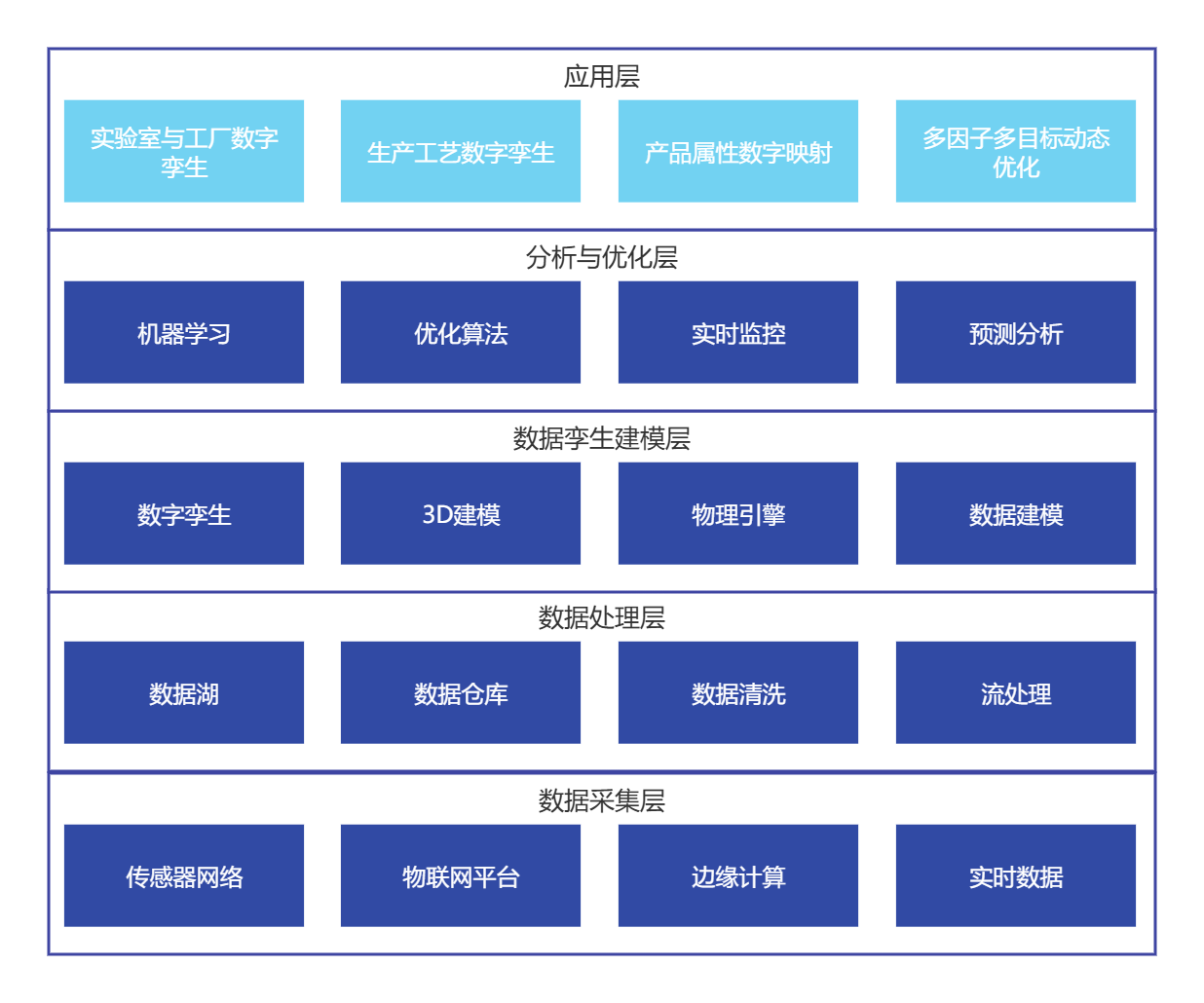

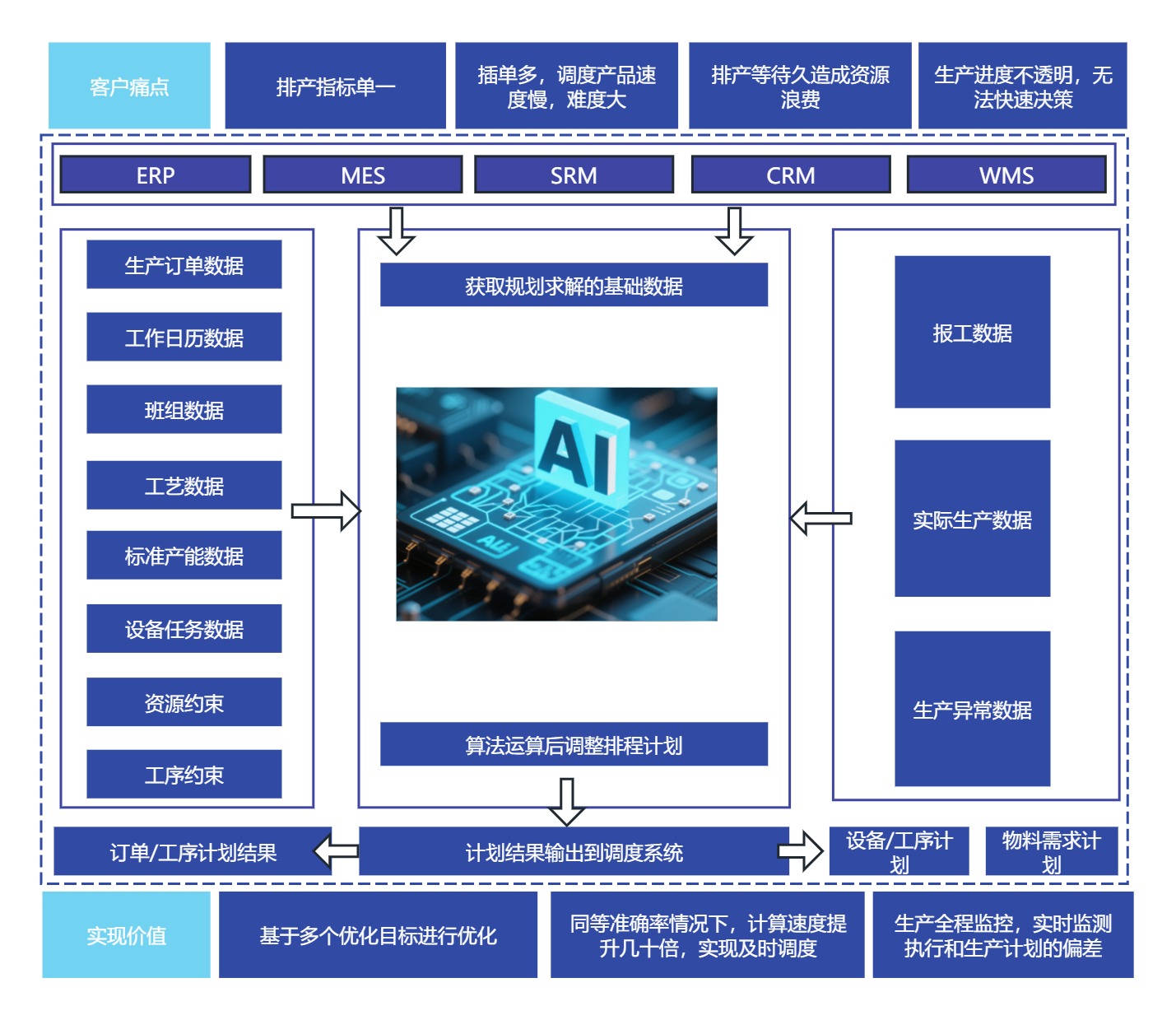

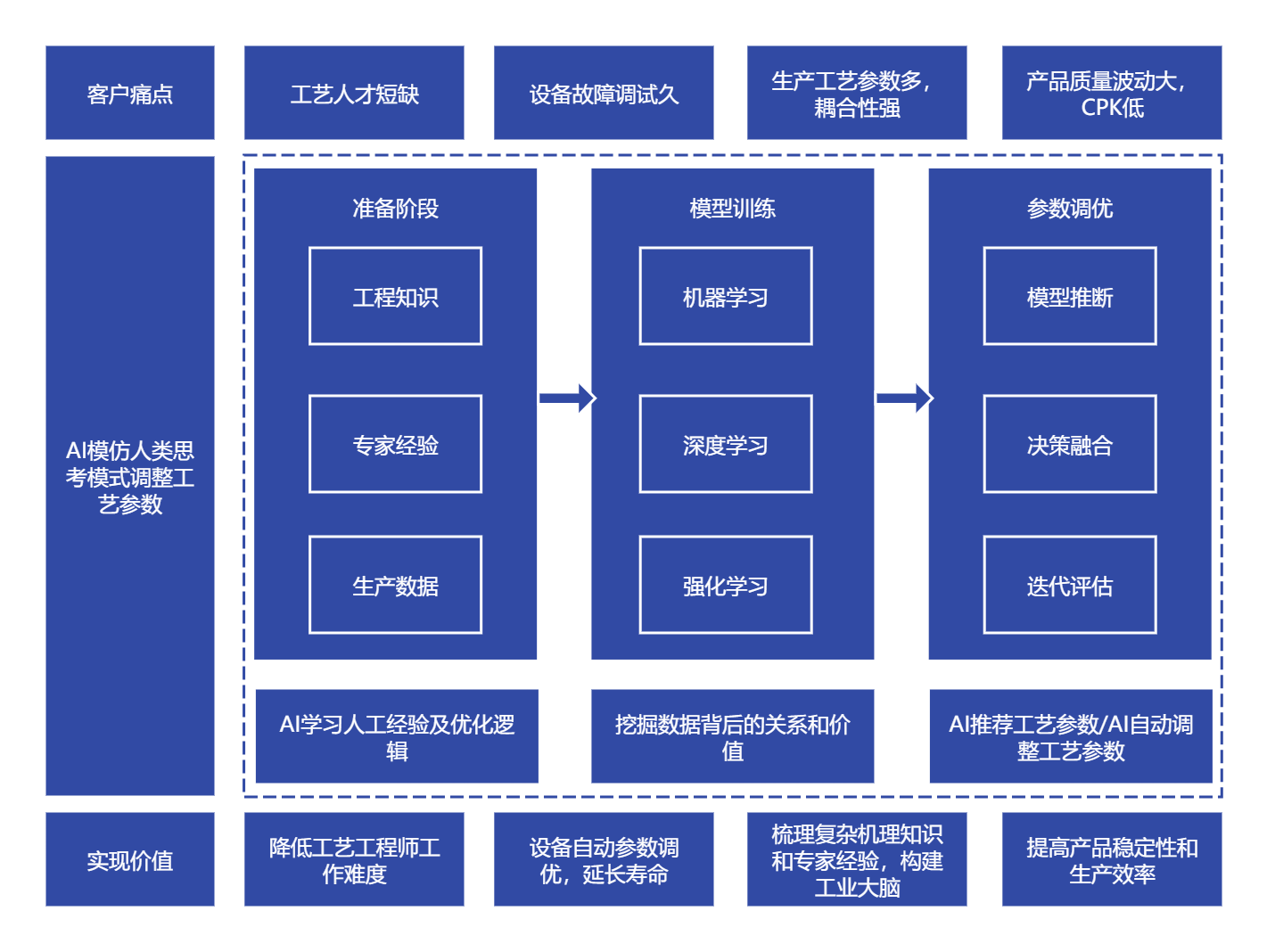

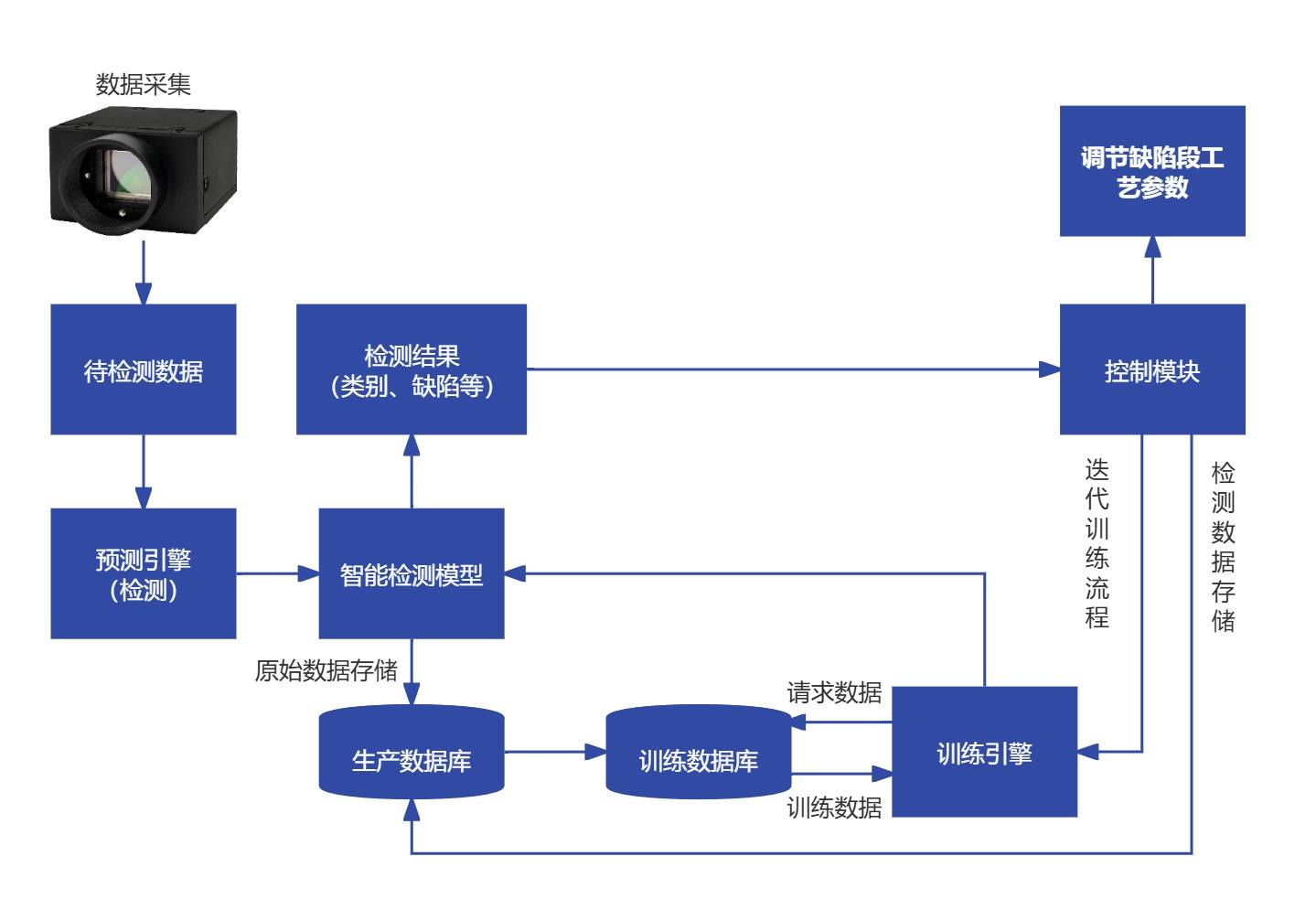

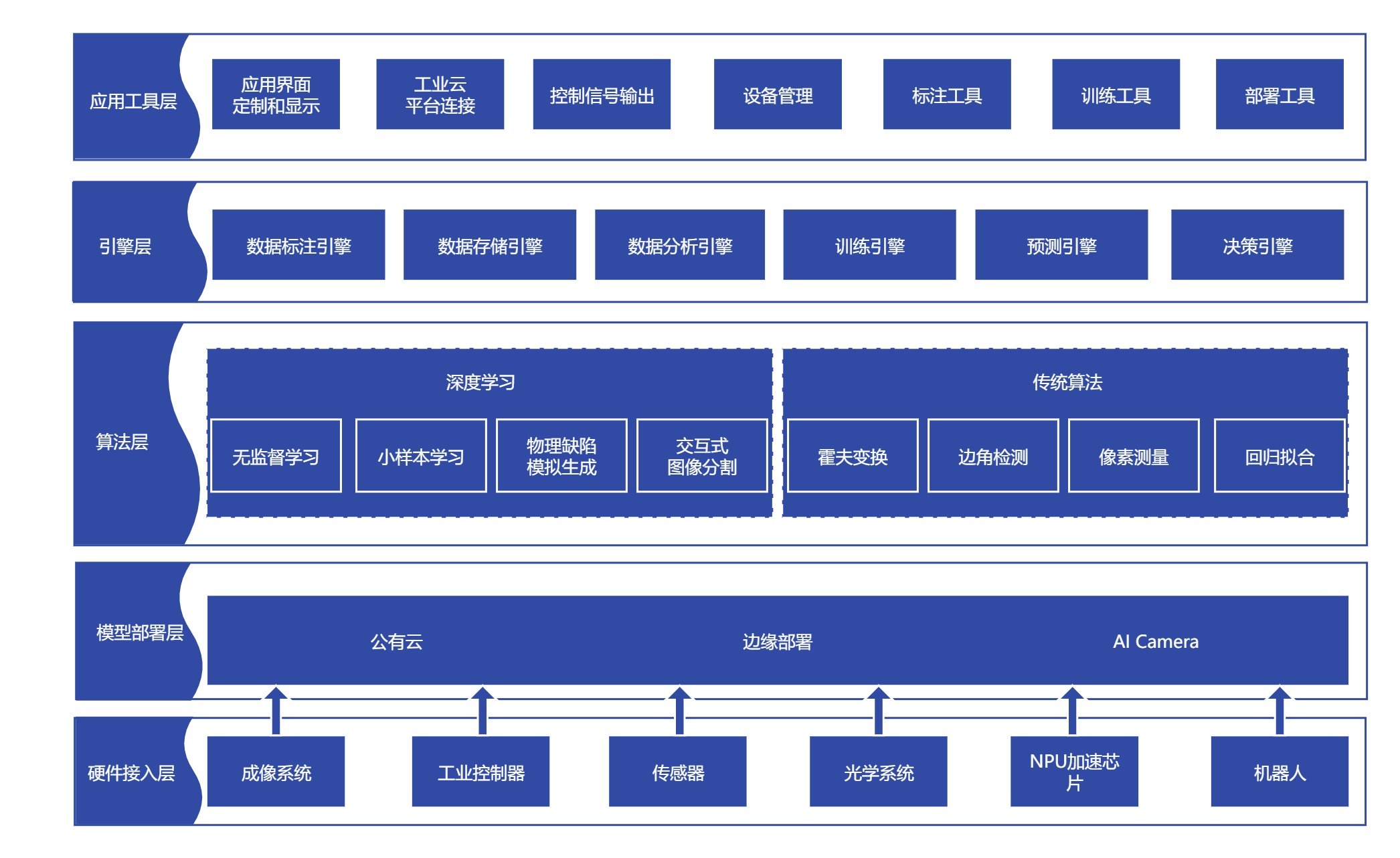

AI 赋能智造的核心是 “数据驱动决策,智能优化流程”。企业需结合自身痛点,从单点突破(如质检、设备维护)向全链路智能化演进,最终实现从 “制造” 到 “智造” 的转型升级。关键成功要素包括:高层战略支持、数据治理能力、技术落地团队,以及持续迭代的敏捷机制。

清洁动作监控

识别是否执行清洁动作

确认清洁方向为左→右单向

确认单向清洁是否为2道

确认清洁方向为左→右单向

确认单向清洁是否为2道

配液动作监控

摄像头部署在配液关键位置,实时识别关键动作,接入酸碱测试仪,图像比对验证拿取是否正确,自动识别规格与操作指令是否一致。

组装动作监控

实时监控装配全过程,精准识别关键动作

发现异常行为立刻预警,触发线体应变

自动采集数据,生成分析报表助力管理决策

发现异常行为立刻预警,触发线体应变

自动采集数据,生成分析报表助力管理决策

AI安全摄像头应用场景

人员行为识别

离岗识别

吸烟识别

玩手机识别

人员摔倒识别

车辆识别

轿车违停

货车违规

叉车违规

自行车违规

智能设备

设备状态

异常检测

安全区域

皮带断裂

安全着装识别

安全帽识别

皮肤裸漏识别

工服识别

安全带反光衣识别

环境风险识别

烟雾火焰识别

通道占用识别

厂区安全

人员防撞

周界警戒

路径引导